无损检测技术概念与分类

1. 无损检测的概念与发展

无损检测(Non-destructive Testing, NDT)是指在不损伤被检测对象的前提下,利用材料内部结构异常或缺陷存在所引起的对热、电、声、光、磁等反映的变化,来探测各类工程材料、零部件、结构件和设备等内部或表面缺陷,并对缺陷缺陷类型、性质、数量、形状、位置、分布及其变化等作出评估和判断[1-5]。无损检测技术有五大显著特点[2]:(1) 不会对构件造成任何损伤;(2) 为查找缺陷提供了一种有效方法;(3) 能够对产品质量实现监控;(4) 能够防止因为构件失效英气的灾难性后果,起到提前预防作用;(5) 广阔的应用范围。由于上述显著地特点,无损检测技术受到了越来越多的关注,并且在一定程度上反映了一个国家的工业水平,被誉为现代工业的“质量卫士”。

以德国科学家伦琴1895年发现X射线为标志,无损检测作为应用型技术性学科已有一百多年的历史[2]。1900年法国海关开始应用X射线检验物品,1922年美国建立了世界第一个工业射线实验室,用X射线检查铸件质量,以后在军事工业和机械制造业等领域得到广泛的应用,射线检测至今仍然是许多工业产品质量控制的重要手段。进入二十世纪后期,随着世界科学技术飞速发展,无损检测技术也得到了快速发展,尤其以计算机和新材料为代表的新技术,极大的促进无损检测技术的快速发展,例如,由于计算机技术的介入,超声成象技术异军突起,使超声检测技术向数字成象自动化方向发展。近十年来,无损检测技术的研究和应用还呈现出数字化、实用化、大型化和广应用化的发展趋势。目前,无损检测技术已被广泛应用于机械、石化、航空航天、船舶、兵器、汽车、锅炉压力容器、铁路、道路、核工业、电力、冶金、水利、建筑等多个领域。

我国在1978年11月成立了我国全国性的无损检测学术组织—中国机械工程学会无损检测分会。我国无损检测事业虽然起步较晚,但经过近几十年的发展,其在无损检测技术方法和检测仪器方面都取得了长足的进步。无论是无损检测的标准化和规范化,还是检测仪器的数字化、智能化、图象化、小型化和系列化工作都取得了很大发展。并且,已经制订了一系列国标、部标及行业标准,引进了ISO,ATSM、 DIN、SS、BS、NF、JIS等一百多个国外标准[3]。尽管如此,我国无损检测技术相对国外技术水平还存在较大的差距,尤其是在大型的高精尖检测设备研发方面。

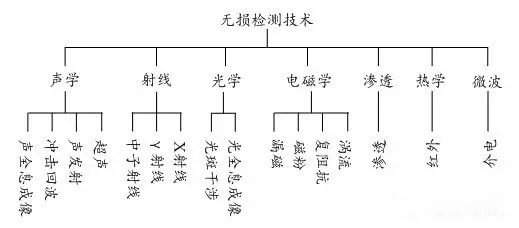

2. 无损检测方法分类

目前,无损检测技术基础主要有声学类、射线类、光学类、电磁类、渗透类、热学类及微波类等[1, 3, 5],其中以声学技术类和射线技术类应用较为广泛,尤其是在工业生产中。声学类技术基础无损检测方法较常见是超声检测(Ultrasonic Testing)、声发射检测(Acoustic Emission Testing)、冲击回波检测(Impact Echo Testing)、声全息成像检测(Acoustical holographic imaging)等[6];射线类技术基础无损检测方法主要有X射线(X-Radiation)、γ射线(γ-Radiation)和中子射线(Neutron Radiation )检测等[1, 3]。光学技术类无损检测方法主要是光全息检测(Optical Holographic Testing)、散斑干涉检测(Speckle Interferometry Testing)[1, 3];电磁技术基础类主要有涡流检测( Eddy Current Testing )、复阻抗谱检测( Impedance Spectroscopy Testing)、磁粉检测(Magnetic Particle Testing)和漏磁检测(Flux Leakage Testing )等[3]。此外,还有以渗透、热学和微波为技术基础的渗透检测(Penetration Testing)、红外检测(Infrared Testing)和介电检测(Dielectric Testing)等。

图1 无损检测分类

3. 主要检测技术简介

在上述检测方法中,应用广泛的主要是声学、射线、电磁学和渗透技术基础的检测方法[3, 7]。

(1) 超声波检测与检测仪器

1912年超声波技术较早在航海中用于探查海面上的冰山,1929年超声波技术用于产品缺陷的检验,并逐渐成为一种重要的无损检测手段[6]。经过近100年的发展,超声检测技术已成为无损检测中应用广泛的方法之一。超声波检测原理是利用被检测件材料及内部缺陷的声学性能差异对超声波在被检测件内反射、透射特性的影响,从而分析、判定材料内部缺陷尺寸、分布等特征[3,6,8]。超声波检测技术被广泛应用到工业生产中,尤其是金属,如船舶、压力容器、石油和天然气管道等焊接质量的检测,铸件内部缺陷的检测等。我国在1957年就研制出了第一台超声波探伤仪,随后在1964年研制出了第一台管材超声自动探伤系统,1988年武汉中科研制了第一台数字化超声波探伤仪[4]。近年来随着国家经济建设需要以及数字技术的飞速进步,目前数字化超声波检测仪器得到了充分的发展和应用,并且紧随西方等发达国家的步伐,在数字化超声技术基础上也研发了可视化的相控阵、TOFD等超声检测仪器[9]。目前,国内超声检测仪器生产厂家众多,并且多家公司都开发有相控阵超声成像和TOFD超声检测仪器。

图2 (a) 超声波相控阵扫描仪;(b) TOFD扫查系统

(2) 声发射检测与检测仪器

声发射技术作为一种检测技术起步于50年代的德国[10, 11],60年代该技术在美国原子能和宇航技术中迅速兴起,并在玻璃钢固体发动机壳体的检测方面出现工业应用的首例[11],70年代,在日本、欧洲及我国相继得到发展,80年代,声发射技术开始获得较为正确的评价,得到了许多发达国家的重视,在理论研究、实验研究和工业应用三个方面做了大量的工作,取得了相当的进展。声发射是指材料在受到外部载荷作用局部发生塑形变形,瞬间释放出应立波的物理现象。声发射检测技术的基本原理就是利用仪器检测、记录、分析声发射信号的一种检测技术[12,13]。声发射检测技术应用范围已覆盖航空、航天、石油、化工、铁路、汽车、建筑、电力等许多领域,如飞机涡轮发动机结构完整性评价、石油管道和压力容器泄露检测以及电力中的放电、漏电检测等。目前国内外研发声发射检测设备厂家都较少,主要有美国物理声学公司和北京声华公司,其产品由已经开始的单通道发展到16通道,而且还可以实现无线的数据采集和远程监控。

图3 声发射检测系统

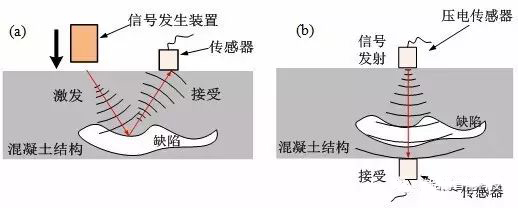

(3) 冲击回波检测与检测仪器

上世纪80年代中期美国康奈尔大学Sansalone博士首次提出了冲击回波检测法[14, 15],并在1992年研发了首款现场检测仪器,随后被广泛应用到钢筋混凝土结构构件质量检测中。与传统的超声波检测技术相比,冲击回波检测技术的优点是单面检测;由于冲击回波检测技术发射信号频率低,能量散射小,因此冲击回波检测技术另一优点是检测厚度大;冲击回波检测技术由于接收信号能量大、频率低,在检测面产生振动所以不需要耦合剂,操作方便;研究还表明,冲击回波检测结果受混凝土结构材料组分和内部结构状况差异的影响小。

图4 检测原理示意图:(a) 冲击回波检测技术;(b) 超声波检测技术

冲击回波检测技术可以广泛应用到钢筋混凝土结构厚度、内部缺陷检测,如路面、机场跑道、底板、护坡、挡土墙、筏型基础、隧道衬砌、大坝等只适于单面检测的构件。除此之外,该技术更重要的应用是桥梁检测,可以用于桥梁混凝土强度与损伤层分布检测、桥梁钢筋保护层厚度与内部缺陷(裂缝、密实度、孔洞、蜂窝、弥析程度等)检测、桥梁预应力管道注浆密实度检测、桥梁基桩内部缺陷、断层和缩颈检测。经过30多年的发展,冲击回波检测仪器研发在国外已经达到较高水平,典型代表是美国Olson公司研发的IES扫描式冲击回波检测系统。80年代末,南京水利科学研究院仿制了首款冲击回波检测仪,但由限于当时理论水平不完善并未得到广泛应用,黯然退出市场。目前,国外主要生产厂家有美国Olson和Impact-echo公司。近年,国内也研发有冲击回波检测仪器,例如我司自主开发的SET-PD-11型冲击回波检测系统,其技术水平在检测速度、厚度等超越了国外先进的IES扫描式冲击回波检测系统。

(4) 射线检测与仪器

自1911年德国米勒博士成功的研制世界第一只X光管开始,射线检测开始起步,在第二次世界大战期间得到快速发展,经过近100年的发展,射线检测已经成为一门成熟的无损检测技术,与超声波检测、磁粉检测、涡流检测和渗透检测并列为五大常用无损检测技术[3]。射线检测原理是利用各种射线源对材料的投射性能及不同材料的射线衰减程度不同,使底片感光成黑度不同的图像来观测,从而识别、判定材料内部的缺陷。随着现代计算机的发展,还发展了三维数字成像射线检测系统,即工业CT[16]。根据射线源的不同又可以分为X射线、γ射线和中子射线检测等[3]。射线检测结果可以作为档案资料长期保存,检测图像较直观,缺陷的尺寸和性质易判定。正因如此,射线探伤在化工、炼油、矿山机械等大型设备制造以及航空航天等领域得到了极为广泛的应用。但是射线检测需要面临三个问题:首先是射线对人体的有害性,所以需要防护装置;其次是对微小裂纹灵敏度较低;最后是检测成本远远高于其他检测方法。通常射线检测设备由机头、高压装置、供电控制系统、冷却装置和防护装置构成,此外还涉及到胶片、洗片机、增光计等一系列配套工具。1958年中国开始生产工业用射线检测胶片,1960年研制了我国第一台60Co源γ射线探伤机,1964年研制了第一台X射线探伤仪[4]。经过近几十年的发展,我国射线探伤检测技术无论在基础研究还是仪器设备制造方面都取得了巨大进步。目前,国内外生产射线检测设备的厂家众多,国外主要有美国核工业公司、日本理学电机、德国SEIFERT公司等,国内射线检测设备生产厂家主要集中在东北地区,如辽宁仪表研究所。

图5 便携式X射线检测仪

(5) 涡流检测与仪器

涡流检测是建立在电磁感应原理基础上的一种无损检测方法,该方法仅适用于导电材料。其基本原理是当被检测物(导体)置于交变激励磁场(由线圈提供)之中时被检测物产生与激励磁场相垂直的、呈旋涡状的感应电流-涡流,而由于被检测物各种因素(如形状、尺寸、缺陷等)的变化使得涡流产生变化,涡流的变化又使得激励

磁场发生变化,最终反应到检测仪器电路中的阻抗变化,通过阻抗的变化即可以识别、判定被检测物内的缺陷[17]。涡流检测有几个显著地优势[3]:1) 仪器不需接触工件,不需要耦合介质;2) 对工件表面和近表面的缺陷敏感;3) 可在高温状态、工件深孔区域等进行检测;4) 可以检测覆盖有涂层的工件。自1879年英国人休斯首次将涡流检测应用到金属检测中开始,涡流检测技术已经经历了近130年的发展。我国涡流检测技术的研究与应用起源于上世纪60年代,1962年研制了我国首台涡流检测检测仪器,并得到了大范围的推广与应用[4]。涡流检测仪器主要有记录分析装置和探头两部分组成,探头又有穿过式探头、内通式探头和放置式探头三大类。近年来,涡流检测技术被广泛应用到航空航天、电力、石化、冶金、机械、核工业等领域[18],例如石油天然气管道内壁腐蚀与减薄。在涡流检测设备开发方面,由最原始的分立式已经发展到智能化、数字化、多通道,并且具备频谱分析、涡流成像等功能。国内外生产厂家众多,市面上国产产品以厦门涡流检测技术技术研究所、南京润奇、爱德森居多。

图6 便携式涡流检测仪

(6) 磁粉检测与仪器

磁粉检测是一种直观、快捷、方便的无损检测方法,被广泛应用于焊接件和大型铸件等质量检测。磁粉检测的基本原理是待检测工件(铁磁性材料)被磁化后,由于工件本身缺陷等的存在使得工件表面或近表面的磁力线发生局部畸变而产生漏磁场,吸附喷涂在工件表面的磁粉时,在合适的条件下可以观察到磁痕,从而显示出工件表面或近表面缺陷的位置、大小和形状等。磁粉检测的优点主要有:1) 直观显示缺陷形状、位置和大小;2) 灵敏度高,可以检测出微米级别的缺陷;3) 基本不受工件尺寸和形状的限制;4) 检测成本低。但同时,磁粉检测也存在一些不足,主要是待检测工件的限制和检测厚度。在所有现代无损检测方法中,磁粉检测在我国是最先使用的检测方法,其年代可以追溯到上世纪40年代初,并在1958年研制出了我国第一台便携式磁粉探伤仪。目前,国内生产磁粉探伤仪和相关配套产品的厂家多大200多家,并且随着数字化技术的发展,磁粉检测仪也开始进入自动化和图像化。

图7 磁粉检测仪

(7) 渗透检测

渗透检测是一种以毛细管作用原理为基础的检查表面开口缺陷的无损检测方法,该方法使用方便,成本低廉,被广泛应用到铸造、焊接工件缺陷检测。“油-白法”被公认为渗透探伤中较早的方法,在上世纪30年代我国就开始应用该方法检测机械零部件缺陷。这种方法是将润滑油稀释在煤油中获得一种混合液作为渗透液,将零件浸入渗透液一定时间,然后用浸有煤油的布将零件表面擦拭干净,再涂上一种白粉加酒精的悬浮液,待酒精挥发后,在在百色背景上的零件表面开口缺陷处会出现深黑色的缺陷痕迹。上世纪30到40年代,美国人对渗透液进行了大量的实验,开发了多类型的渗透液,并且随着渗透检测的广泛应用制定了相应的渗透检测标准[3]。近年来,渗透检测技术得到了进一步的发展和应用,各种专用的清洗、渗透、显像试剂和辅助工具相继出现,极大提高了渗透检测的可靠性和快捷性。

图8 渗透检测用试剂

4. 主要检测技术应用

典型应用(1) Typicalapplications(1)

三峡大坝混凝土CT检测 (2001年)

(CT detection for Three Gorges Dam, 2001)

典型应用(2) Typicalapplications(2)

杭瑞高速北盘江大桥,垂直高度565米,世界第一高桥检测

3、装配式建筑关键结构无损检测(Nondestructive detection for prefabricatedconcrete)

钢筋套筒连接灌浆

5. 总结

无损检测技术作为一种重要的检测手段,应用广泛,并有进一步扩大的趋势,除了传统的金属材料,土木建筑工程中已经开始大范围应用无损检测方法检测工程质量,相关国家标准也陆续编制。随着经济建设需要和技术进一步的发展,无损检测技术的应用范围无论在深度还是广度上都将会近一步扩大。同时,相对西方发达国家而言,我国对无损检测相关基础技术研究还有待进一步加强,仪器设备开发方面也需要大力改进以取代相关进口产品。

参考文献

[1] R. Halmshaw, R.W.K. Honeycombe, P. Hancock, Non-Destructive Testing [M]. London: Arnold, 1991.

[2] G. M. Kotsovos, D. M. Cotsovos, M. D. Kotsovos, A. N. Kounadis. Non-destructive Testing [J]. Magazine of Concrete Research, 63 (2011): 235-246.

[3] 肖宁辉. 现代无损检测新技术新工艺与应用技术标准大全[M]. 长春: 银声音像出版社, 2004: 3-4.

[4] 沈功田, 中国无损检测与评价技术的进展[J]. 无损检测, 30 (2008): 787-793.

[5] R. Zoughi, Microwave Non-Destructive Testing and Evaluation[M]. Dordrecht: Kuwer Academic Publishers, 2000.

[6] J. Blitz, G.Simpson Ultrasonic Methods of Non-destructive Testing[M]. London: Champman & Hall Publishers, 1996.

[7] C.Scarponi, G. Briotti, Ultrasonic technique for the evaluation of delaminations on CFRP, GFRP, KFRP composite materials[J]. Composites Part B: Engineering, 31 (2000): 237-243.

[8] Bruce W. Drinkwater, Pail D. Wilcox, Ultrasonic arrays for non-destructive evaluation: A review [J]. NDT & E Internationl, 39 (2006): 525-541.

[9] 胡建恺, 张谦琳. 超声检测原理和方法[M]. 安徽: 中国科学技术大学出版社, 1993.

[10] 袁振明, 马羽宽, 何泽云. 声发射技术及其应用[M]. 北京: 机械工业出版社, 1985.

[11] 刘怀喜. 复合材料飞轮的损伤与断裂[D]. 武汉: 武汉理工大学, 2005.

[12] H. Dunegan, D. Harris, Acoustic emission-a new nondestructive testing tool [J]. Ultrasonics, 7 (1969): 160-166.

[13] Christan U. Grosse, Masayasu Ohtsu, Acoustic emission testing: basics for research - applications in civil engineering [M]. Leipzig: services oHG publisher, 2008.

[14] M. Yamada, T. Sonoda, M.Ohtsu, Quantitative evaluation of impact force impact-echo method[J]. Emerging Technologies in Non Destructive Testing V, 2012: 155-160.

[15] R.A. Livingston, A.M.Sutin, N. McMorris, M. Ceary, A.M. Amde, Characterization of distrbuted danmage in concrete using advanced impact-echo method [J]. The 11th International Conference on Fracture, Italy 2005.

[16] 郑世才, 数字射线检测技术基本理论[J]. 无损检测, 35 (2011): 4-11.

[17] W.B. Zhang, S.L. Pan, P.J. Huang, D.B. Hou, G.X. Zhang, A New Approach to Improve the Probability of Detection of Eddy Current Inspection[J]. Advanced Materials Research, 712-715 (2013): 2026-2029.

[18] 杜占东, 高顶, 柳昌庆, 涡流检测技术及应用[J]. 煤矿机械, 2 (1997): 57-58.

下一篇:贯入式混凝土强度检测仪操作方法